Case Study. Diagram Pareto-Lorenza

W przedsiębiorstwie X produkującym wzorniki do fug. Wzorniki te są niezbędnym akcesorium wykorzystywanym przez projektantów i instalatorów oraz osób i firm planujących wykończenie obiektu, domu, mieszkania i może przede wszystkim sklepów (hipermarketów) budowlanym.

Wzornik do fug to aluminiowy ceownik o długości od 4 do 12 cm, w którym umieszczona jest próbka zaprawy cementowej, która ma imitować prawdziwą fugę znajdującą się między płytkami.

Większość producentów wzorników do fug to małe przedsiębiorstwa rodzinne wykonujące te wyroby ręcznie, z niewielkim udziałem maszyn (większość operacji jest wykonywana ręcznie).

Przedsiębiorstwo X opracowało i wprowadziło szereg innowacji mających na celu poprawę efektywności pracy poprzez mechanizację szeregu operacji w procesie produkcji wzorników do fug, dzięki czemu ma nadzieję na pokonanie konkurencji.

Po okresie próbnego wprowadzenia innowacji zauważono wzrost ilości powstających braków produkcyjnych. Postanowiono przeprowadzić kontrolę wewnętrzną na wydziale produkcji bezpośredniej. W raporcie z kontroli wyszczególnione zostały niezgodności, które dotyczyły niewystarczającej jakości obróbki, bądź uszkodzenia wzorników na poszczególnych etapach produkcji wzorników. W poniższej tabeli została wykazana liczba braków powstających na poszczególnych odcinkach produkcji.

Questions:

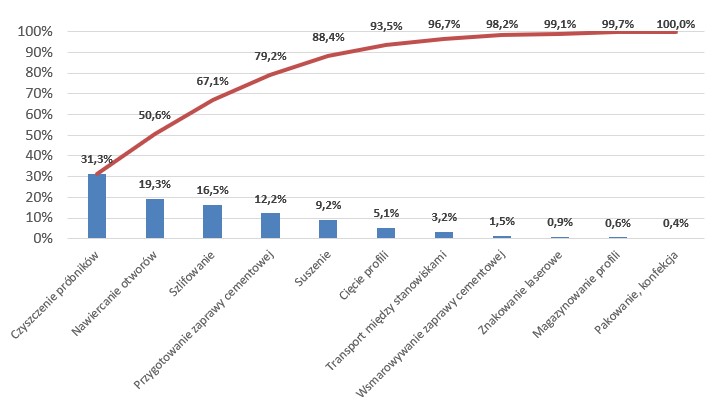

Na podstawie danych z kontroli zarządzający przedsiębiorstwem X postanowili przeprowadzić analizę diagramem Lorenza-Pareto, by wykryć obszary w procesie produkcyjnym, na które należy zwrócić szczególną uwagę, gdzie zastosowanie działań korygujących przyniesie największe efekty.

Answers:

Analizę obecnej sytuacji przedsiębiorstwa rozpoczęto od uszeregowania w układzie według częstości występowania (kolumna C). Następnie obliczono liczbę braków narastająco (kolumna D), liczbę względną w procentach (kolumna E) oraz względną skumulowaną liczbę braków (kolumna F).

Na podstawie danych z tabeli przygotowany został diagram Lorenzo-Pareto.

Analiza diagramem Lorenzo-Pareto wykazała, iż w przedsiębiorstwo X powinno szczególny nacisk położyć na poprawę jakości w działaniach na odcinkach: czyszczenie próbników, nawiercanie otworów, szlifowanie oraz przygotowanie zaprawy cementowej. Podczas realizacji tych operacji występuje najwięcej problemów. Realizacja tych operacji pociąga za sobą produkcję 79,2 % braków występujących w całym procesie produkcyjnym.

Keywords:

Analiza, diagram Pareto-Lorenza